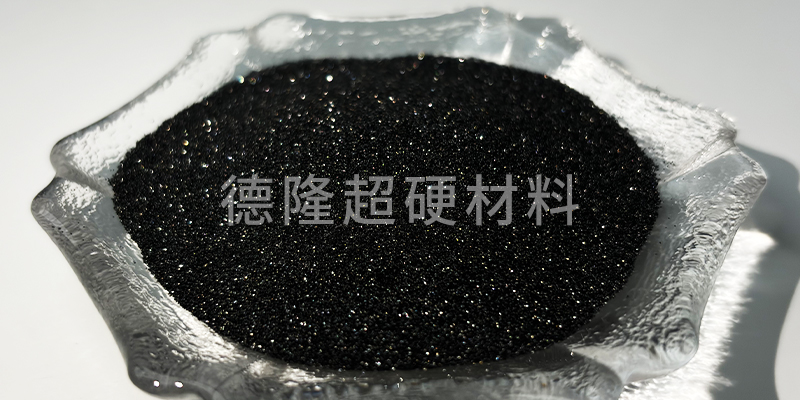

在金属加工车间,砂轮扮演着刀具界“粉碎机”的角色,而立方氮化硼(cBN)砂轮更是被誉为“工业牙齿”。鲜为人知的是,这黑色砂轮内藏着无数微米级的“金刚钻”——立方氮化硼单晶颗粒,它们的大小直接关乎砂轮是轻柔打磨还是强力切削。

若将砂轮切开并放大十万倍,你会发现无数cBN颗粒被金属结合剂紧紧“焊接”成立体网络。这其中蕴含着两个关键要素:一是颗粒本身的硬度,二是颗粒间的咬合力。立方氮化硼单晶硬度极高,仅次于钻石,单个颗粒形如微型金字塔。颗粒较大时(80-100微米),尖端锋利,能直接“啃”下硬质合金;颗粒较小时(20-40微米),结构致密,犹如细砂纸般均匀打磨。砂轮的整体硬度并非简单相加,而是这两者间的微妙平衡。

当工程师选择粗颗粒cBN(如80/100目)时,每个颗粒都化身为微型切削刃,加工淬火钢时切削效率能提升35%,特别适合粗加工。然而,颗粒间隙大,结合剂需更厚以固定,导致砂轮实际硬度下降15%。在汽车曲轴粗磨时,大颗粒能快速去除余量。但若颗粒过大(超过150微米),则如同在水泥中掺入鹅卵石,颗粒易从结合剂中脱落,砂轮寿命缩短40%。

转而使用细颗粒cBN(如270/325目)时,小颗粒能像砂糖填满罐子般紧密排列,砂轮整体密度提升22%,宏观硬度提高30%。更神奇的是,微小颗粒在磨削时会产生“微破碎”,持续露出新切削刃,特别适合精密刀具开刃。然而,过度追求细颗粒(如<10微米)会引发“打滑效应”,磨削温度飙升至800℃以上,反而损伤工件。

现代高端砂轮已采用“三明治结构”:核心层为100微米粗颗粒,快速啃食;过渡层为40微米中颗粒,平整表面;表面层为20微米细颗粒,抛光至镜面。这种设计使砂轮寿命延长3倍,加工航空涡轮盘时,单次修整即可完成从粗磨到精磨的全流程。更巧妙的是加入“多峰分布”技术,不同尺寸颗粒互相填补空隙,砂轮硬度波动范围缩小至±2%。

当颗粒尺寸突破至纳米级(200-500纳米)时,奇迹发生了。结合剂用量减少50%,砂轮硬度却提升40%。磨削航天陶瓷时,表面粗糙度达到Ra0.01μm,堪比镜子。纳米颗粒会“流动”填充微裂纹,形成自修复结构。某机床厂实验证明,用400纳米cBN颗粒制作的砂轮磨削钛合金时,毛刺减少87%,加工效率提高2.8倍。

当你看到砂轮溅起火花时,那其实是无数cBN颗粒在微观世界中的“硬度之舞”。从粗犷的100微米到精细的0.2微米,每一次尺寸调整都如同演奏金属加工的交响乐,既要确保单个颗粒的实力,又要追求整体的和谐。这便是现代制造业藏在砂轮中的硬核智慧。

信阳市德隆超硬材料有限公司

手 机: 15738882072

电 话: 15738882957

邮 箱: sales@berlt.com

地 址: 信阳市高新区工十四路与工五路交叉口向北300米