立方氮化硼(CBN)刀具对硬钢加工的方式,主要基于其独特的物理和化学性质,如高硬度、良好的耐磨性、高热稳定性和化学稳定性等。以下是对立方氮化硼刀具加工硬钢方式的详细阐述:

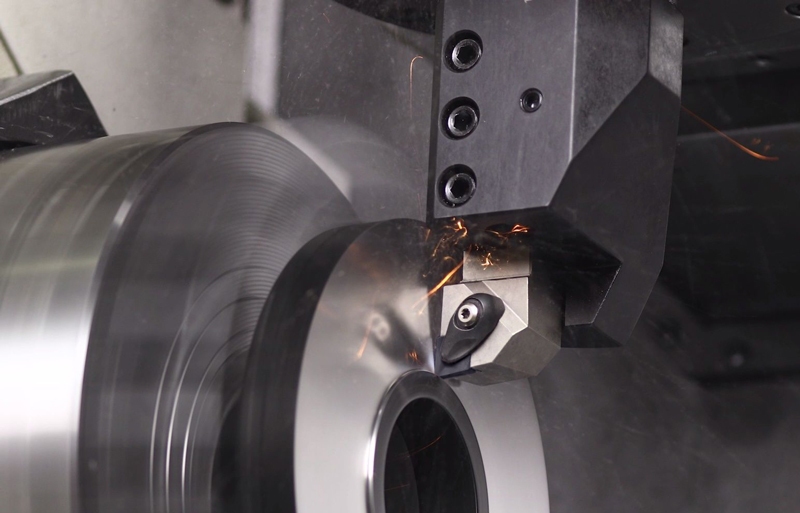

1. 高速切削:

在高速切削应用中,立方氮化硼(CBN)刀具凭借其卓越的硬度和高达2500°C以上的热稳定性,能够在每分钟数千至数万转的高速旋转下保持稳定的切削性能。这种高速切削模式显著提升了加工效率,因为更高的切削速度意味着在相同时间内可以完成更多的材料去除。同时,高速切削还能有效降低切削力,这得益于CBN刀具的高强度和高刚性,从而减少了切削过程中的能量消耗和机械应力。此外,由于切削热在高速下更均匀地分布在工件和切屑上,加之CBN刀具优异的耐热性,刀具磨损显著降低,进而延长了刀具的使用寿命,减少了换刀次数和停机时间。

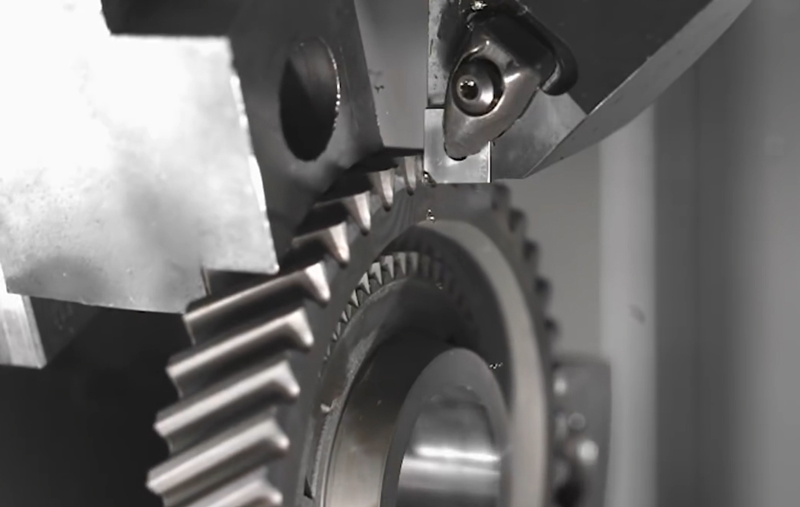

2. 断续切削:

针对硬钢等高强度、高硬度的难加工材料,立方氮化硼刀具展现出强大的抗冲击能力,特别适合于执行断续切削操作。断续切削时,刀具以一定的频率和深度间断性地接触工件,每次接触后迅速分离,这种非连续性的切削方式有效分散了切削力和切削热,避免了切削区域温度过高导致的刀具软化和磨损加剧。具体来说,当刀具以每秒数次至数十次的频率进行断续切削时,每次切入和切出的瞬间,切削力会迅速上升和下降,这种动态变化要求刀具具备出色的韧性和抗疲劳性能。而CBN刀具正是凭借其高硬度和良好的韧性,能够在这种恶劣的切削条件下保持稳定,降低了刀具崩刃和断裂的风险。

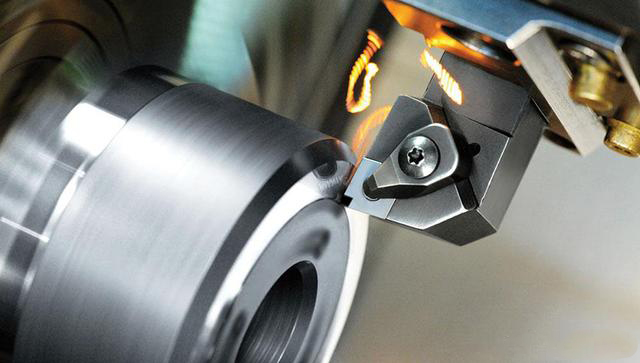

3. 精加工:

在追求高精度和高表面质量的精加工阶段,立方氮化硼刀具凭借其极高的耐磨性和几乎与金刚石相媲美的硬度,成为了不可或缺的工具。在精加工过程中,CBN刀具能够维持微米级甚至纳米级的切削精度,确保加工件的尺寸和形状精度满足严格的设计要求。同时,由于其优异的切削性能和表面粗糙度控制能力,加工后的工件表面质量可达到Ra0.1μm甚至更低,满足了航空航天、汽车制造、模具工业等领域对高精度、高光洁度表面的需求。为了实现这一水平的加工精度和表面质量,通常需要选择适当的切削参数,如较低的切削速度、较小的进给量和精确的切削深度,以确保切削过程的稳定性和可控性。

这些加工方式充分利用了立方氮化硼刀具的高硬度、良好耐磨性、高热稳定性和化学稳定性等特性,实现了对硬钢等难加工材料的高效、精确加工。

信阳市德隆超硬材料有限公司

手 机: 15738882072

电 话: 15738882957

邮 箱: sales@berlt.com

地 址: 信阳市高新区工十四路与工五路交叉口向北300米